Getriebe-Reverse-Engineering

- Teilen

- Herausgeber

- Pair Gears

- Ausgabezeit

- 2024/5/1

Zusammenfassung

Durch Reverse Engineering kann die Geometrie eines verschlissenen Zahnrads für den Austausch bestimmt oder ein Zahnrad ohne die Originalpläne neu erstellt werden.

Gear Reverse Engineering verstehen

Was ist Gear Reverse Engineering?

Mithilfe von Reverse Engineering lässt sich die Zahnradgeometrie eines alten, abgenutzten Zahnrads ermitteln, das ausgetauscht werden muss, oder eine Replik eines vorhandenen Zahnrads oder Zahnradbauteils erstellen, ohne über die Originalpläne oder -spezifikationen zu verfügen.

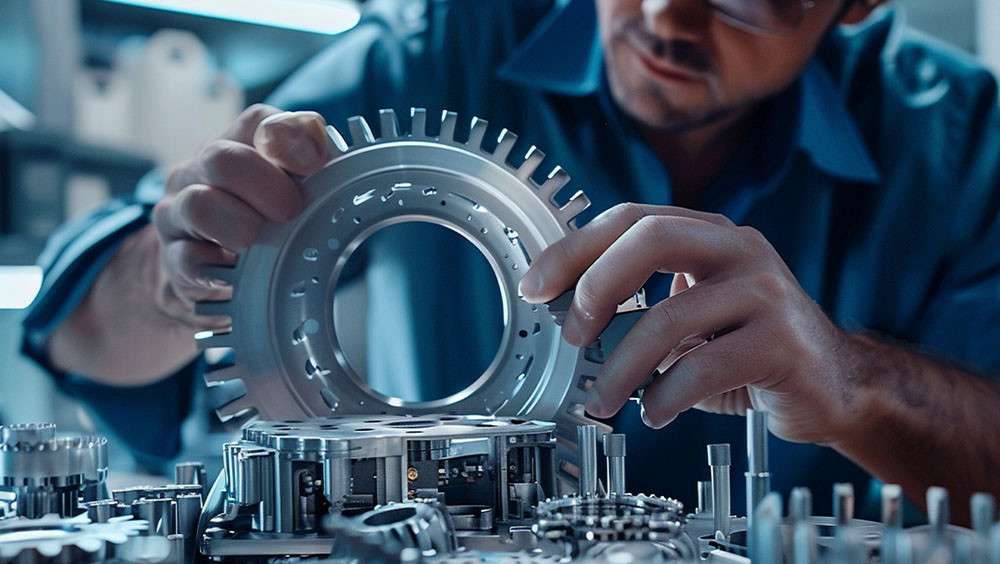

Eine Frage, die uns häufig gestellt wird, ist, ob PairGears für einen Kunden Zahnräder nachkonstruieren kann. Oftmals kennt ein Kunde die genauen Parameter des Zahnrads, das er braucht, nicht, hat aber ein Musterteil vor sich.

Um den Kunden dabei zu helfen , neue Ausrüstung genauso nachzubauen, wie sie bereits vorhanden ist, wollten wir eine kurze Anleitung zum Reverse Engineering von Ausrüstung erstellen.

Welche Daten benötigen wir?

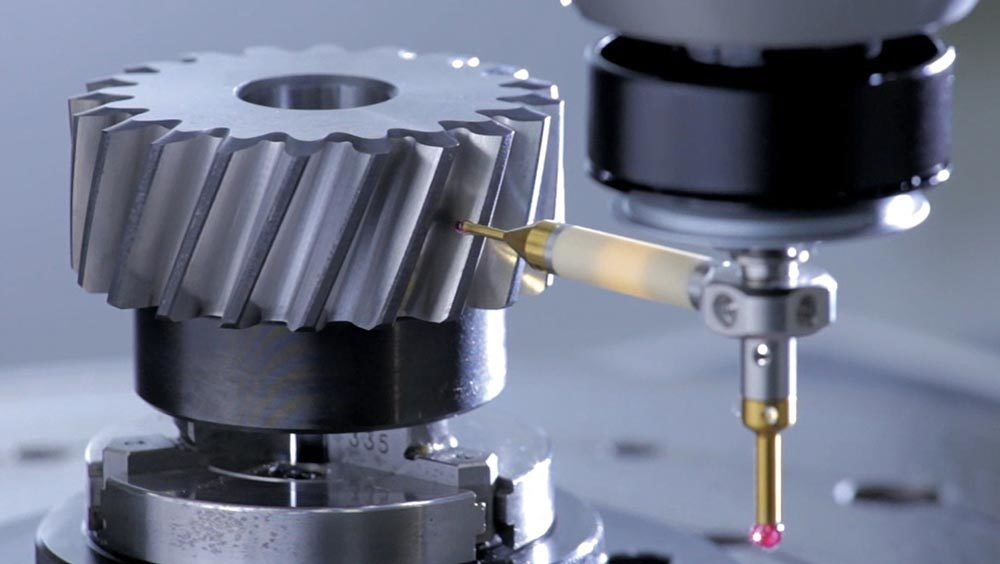

Das Reverse Engineering von Zahnrädern ist ein kritischer Prozess, der präzise Fertigungsdaten erfordert. Glauben Sie nicht, dass Sie mit diesen einfachen Werkzeugen (wie Mikrometer, Messschieber oder Pi Tape) und SolidWorks Zahnräder zurückentwickeln können! Pairgears ist mit hochmodernen 3D-Scan-Messwerkzeugen und fortschrittlichen CMM-Messsystemen ausgestattet, die sicherstellen, dass jeder Aspekt des Zahnrads genau erfasst und nachgebildet wird. Wir wissen, dass selbst die kleinste Abweichung die Leistung beeinträchtigen kann, weshalb wir bei jedem Schritt Präzision und Qualität an erste Stelle setzen.

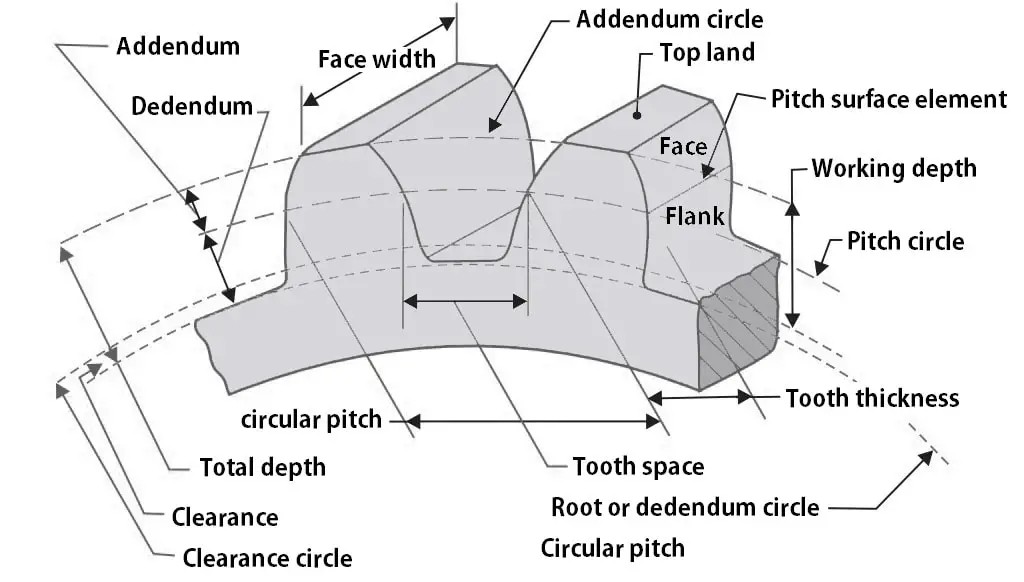

Zu den Formeln zur Bestimmung einiger dieser Begriffe gehören:

Nachtrag | 1,0 ÷ diametrale Teilung | |

Spielraum | 0,157 ÷ diametrale Teilung | |

Diametrale Teilung | Zähnezahl ÷ Teilkreisdurchmesser | |

Anzahl der Zähne | Teilkreisdurchmesser * Teilkreisdurchmesser | |

Außendurchmesser | (Zähnezahl + 2) ÷ Teilung | |

Teilkreisdurchmesser | Zähnezahl ÷ Teilung | |

Zahndicke | 1,5708 ÷ diametrale Teilung | |

Gesamttiefe | 2,157 ÷ Teilung | |

Arbeitstiefe | 2 ÷ diametrale Teilung | |

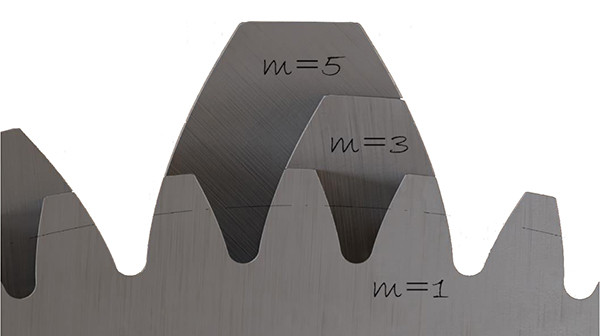

Modulvergleich

Der Zahnradmodul gibt an, wie groß oder klein das Zahnrad tatsächlich ist. Mathematisch gesehen ist es das Verhältnis von Teilkreisdurchmesser in Millimetern zur Anzahl der Zähne. Es wird üblicherweise mit m angegeben.

Die Getriebemodulformel lautet M = D/T

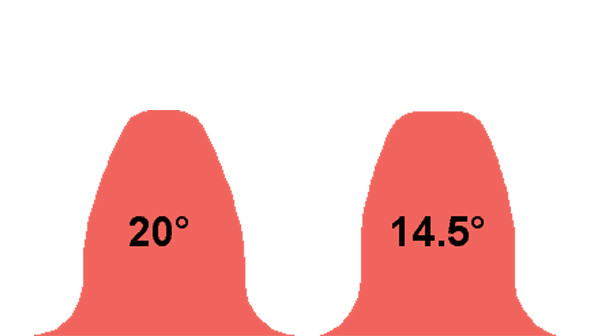

Druckwinkelvergleich

Eingriffswinkel sind entweder 14,5, 20 oder 25 Grad. 20 Grad ist bei weitem der häufigste. Beachten Sie, dass der 20°-Winkel oben dünner und an der Basis breiter ist. Zahnräder mit einem Eingriffswinkel von 14,5 Grad neigen dazu, an der Zahnbasis fast gerade nach oben zu gehen.

Schritte zum Reverse Engineering eines Zahnrads

Schritt 1

Messung

• Sichtprüfung: Untersuchen des Getriebes auf Verschleiß, Schäden und besondere Merkmale als Leitfaden für den Reverse-Engineering-Prozess.

• Messwerterfassung: Durchführen präziser Messungen der Zahnradabmessungen, Zahnprofile und Achsabstände mit geeigneten Werkzeugen.

Schritt 2

Getriebeanalyse

• Zahnprofiluntersuchung: Analysieren der Zahnprofile der Zahnräder, um den Zahnradtyp, den Druckwinkel und den Modul bzw. die Teilung zu bestimmen.

• Materialidentifizierung: Durchführen einer Materialanalyse, um die Zusammensetzung und Eigenschaften des Zahnradmaterials festzustellen.

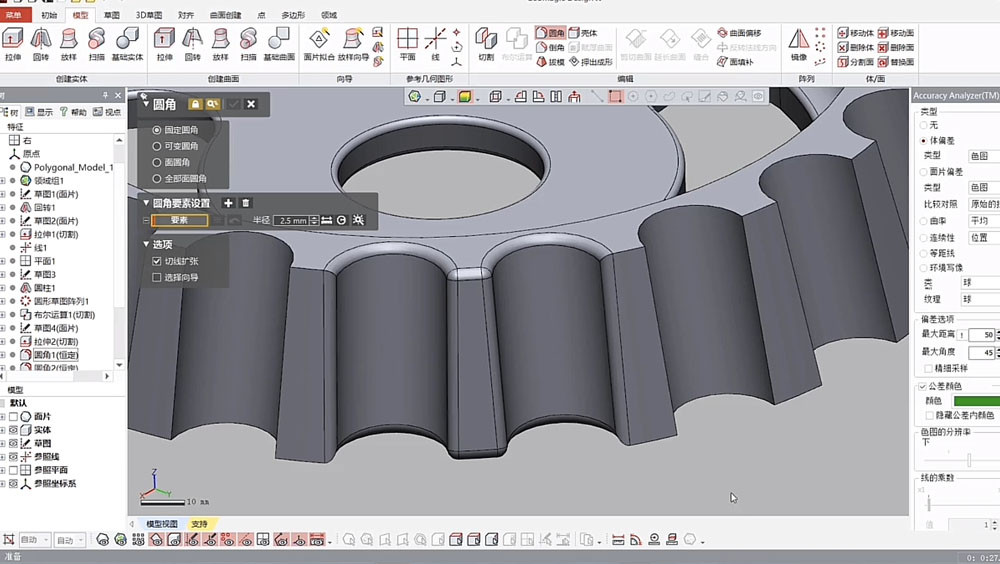

Digitale Modellierung

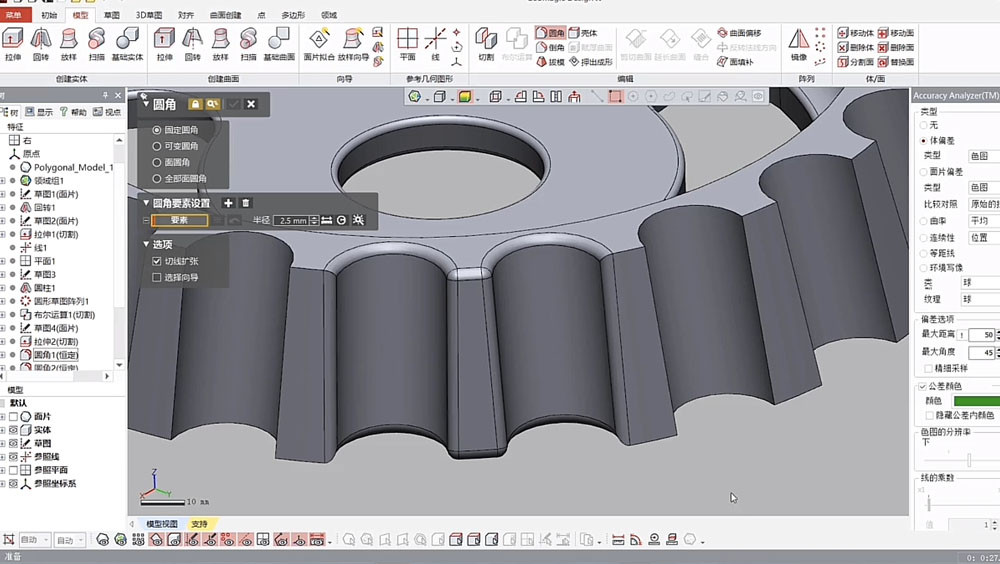

• 3D-Scannen: Erstellen eines digitalen Modells des Zahnrads durch 3D-Scannen, wobei seine genaue Geometrie und Abmessungen erfasst werden.

• CAD-Rekonstruktion: Mithilfe von CAD-Software können Sie das Design des Zahnrads auf Grundlage der erfassten Daten rekonstruieren und so Genauigkeit und Wiedergabetreue gewährleisten.

Prototyping und Tests

• Prototyp: Herstellung eines Prototyps des rückwärts entwickelten Getriebes, um dessen Leistung und Kompatibilität zu validieren.

• Funktionstests: Durchführen von Tests, um sicherzustellen, dass das rückwärts entwickelte Getriebe die erforderlichen Leistungs- und Haltbarkeitsstandards erfüllt.

Abschluss

Aufgrund von Schmiede- und Schneidproblemen können Produktverformungen und Unregelmäßigkeiten auftreten. Bei der Rückmodellierung ist es wichtig, diese Probleme zu beheben und die gescannten Daten nicht direkt zu verwenden, da dies zu Problemen führen kann. Das wichtigste Ziel besteht darin, perfekt strukturierte und produktionsreife Daten zu erhalten.

Durch die langjährige Erfahrung von PairGears haben wir unsere Fähigkeiten verfeinert und robuste Methoden entwickelt, um präzise und zuverlässige Reverse-Engineering-Dienste bereitzustellen.

Das PairGears-Team aus hochqualifizierten Ingenieuren nutzt die CMM-Messsysteme von Renishaw , Gleason und KISSsoft, um sicherzustellen, dass wir Zahnraddesigns genau replizieren und verbessern können. Wir verstehen die Komplexität des Reverse Engineering von Zahnrädern, einschließlich der Behebung von Verformungen oder Unregelmäßigkeiten, die durch Schnittprobleme entstehen können. Unser Engagement für Spitzenleistung stellt sicher, dass die von uns bereitgestellten Enddaten perfekt strukturiert und für den Einsatz in der Produktion bereit sind.

Von einer Partnerschaft mit uns können Sie Folgendes erwarten:

• Nutzung hochmoderner Messwerkzeuge, die eine hohe Genauigkeit und Zuverlässigkeit bieten.

• Durchführen gründlicher Analysen, um Verformungen oder Unregelmäßigkeiten zu beheben.

• Wir setzen unsere umfassende Erfahrung und unser Wissen ein, um eine optimale Getriebeleistung sicherzustellen.

• Bereitstellung von perfekt strukturierten und produktionsbereiten Daten.

Sollten Sie Fragen haben oder weitere Hilfe benötigen, zögern Sie bitte nicht, unseren Techniker unter ben@pairgears.com zu kontaktieren.