Vom Konzept zum Design: Die Getriebetechnik meistern

- Teilen

- Herausgeber

- PairGears

- Ausgabezeit

- 2024/6/28

Zusammenfassung

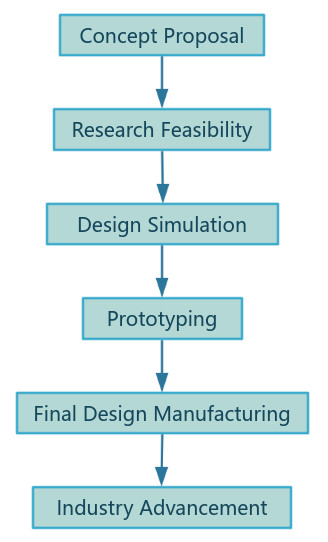

Die Entwicklung eines Zahnrads vom Konzept bis zum Design umfasst mehrere Phasen, darunter Konzeptualisierung, Design, Modellierung und Validierung. Hier finden Sie eine ausführliche Anleitung, die Sie durch jeden Schritt führt.

Vom Konzept zum Design: Der Weg des Getriebeherstellers

Als Getriebehersteller werden wir oft von Kunden mit Ideen konfrontiert und gebeten, das Produkt selbst zu entwerfen und zu entwickeln. Unser Weg beginnt mit einem Konzept – der Idee, präzisionsgefertigte Getriebe zu entwickeln, die Maschinen und Geräte effizient und zuverlässig antreiben.

In der Welt des Maschinenbaus und der Fertigung sind Zahnräder die heimlichen Helden, die die Räder der Industrie am Laufen halten. Vom kleinsten Uhrwerk bis zur größten Industriemaschine spielen Zahnräder eine entscheidende Rolle bei der Übertragung von Kraft und Bewegung.

Zusammenfassend lässt sich sagen, dass der Weg vom Konzept zum Design für einen Getriebehersteller ein komplexer und sorgfältiger Prozess ist, der Fachwissen, Präzision und ein tiefes Verständnis mechanischer Prinzipien erfordert.

Konzeptphase

🚩 Eine Mischung aus Kreativität und Praktikabilität, die die Zusammenarbeit verschiedener Parteien einbezieht.

🎯 Ziel ist es, bestimmte mechanische Anforderungen und Leistungsstandards zu erfüllen.

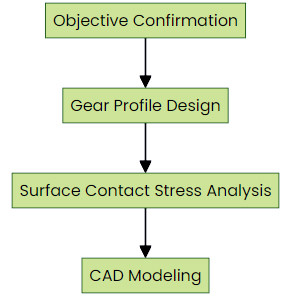

Zunächst müssen wir mit dem Kunden die Designziele abstimmen, wie etwa Übertragungseffizienz, Tragfähigkeit und Lebensdaueranforderungen. Anschließend fahren wir auf Grundlage der Prinzipien der Zahnradübertragung mit dem Design des Zahnradprofils, der Analyse der Kontaktspannung der Zahnradoberfläche usw. fort.

Objektive Bestätigung

1. Übertragungseffizienz

2. Tragfähigkeit

3. Lebensdauer

4. Zahnradprofildesign

Design und Simulation

In dieser Phase werden wir Folgendes entwerfen und simulieren:

1. Zahnradparameter: Bestimmen Sie grundlegende Parameter wie Modul (oder Teilung), Zähnezahl, Eingriffswinkel und Übersetzungsverhältnis.

2. Materialauswahl: Wählen Sie das geeignete Material unter Berücksichtigung von Festigkeit, Verschleißfestigkeit und Kosten aus.

In der Anfangsphase liegt der Schwerpunkt auf der Festlegung von Zielen und der Erstellung des Bauplans für die Ausrüstung.

Zahnform

1. Druckwinkel

2. Modul/Diamantabstand

3. Analyse der Kontaktspannung an der Zahnradoberfläche

Materialeigenschaften

1. Oberflächenhärte

2. Überlegungen zur Schmierung

3. CAD-Modellierung

3D-Modellerstellung

1. Toleranzeinstellung

2. Simulationstests

Prototyping

Nachdem das Design verfeinert und simuliert wurde, besteht der nächste Schritt darin, einen physischen Prototyp zu erstellen.

Prototypenerstellung : Verwenden Sie Rapid-Prototyping-Methoden wie 3D-Druck oder CNC-Bearbeitung, um einen Prototyp des Zahnrads zu erstellen.

In dieser Phase geht es um die Materialauswahl und die Erstellung eines greifbaren Zahnradprototyps.

1. Materialauswahl

2. Additive Fertigung

3. Subtraktive Fertigung

4. Prototypentests

Testen : Testen Sie den Prototyp unter realen oder simulierten Bedingungen, um Leistung, Haltbarkeit und mögliche Probleme zu überprüfen.

Dies geschieht häufig mithilfe additiver Fertigungsverfahren wie dem 3D-Druck, die schnelle Iterationen und Anpassungen ermöglichen. Der Prototyp wird dann strengen Tests unterzogen, um seine Leistung anhand der ursprünglichen Spezifikationen zu validieren. Alle in dieser Phase entdeckten Probleme werden behoben und das Design entsprechend überarbeitet.

Endgültiges Design und Herstellung

Mit einem erfolgreichen Prototyp in der Hand ist das endgültige Design fertig. Dazu gehört die Erstellung detaillierter Fertigungszeichnungen und Spezifikationen, die den Produktionsprozess leiten. Der Zahnradhersteller muss sicherstellen, dass das Design für das gewählte Fertigungsverfahren optimiert ist, sei es Wälzfräsen, Formen oder Räumen, um eine hohe Qualität und Effizienz zu gewährleisten.

Feedback-Analyse : Sammeln Sie Testdaten und identifizieren Sie Bereiche, die verbessert werden können.

Iteratives Design : Ändern Sie das Design auf der Grundlage von Feedback und testen Sie es erneut, bis die Ausrüstung alle Anforderungen erfüllt.

Zusammenfassung Mindmap

Der Prozess vom Konzept bis zum Design zeugt von Liebe zum Detail und Engagement für Qualität.

Werkzeuge und Ressourcen :

1. CAD-Software: SolidWorks, AutoCAD, Fusion 360

2. FEA-Software: ANSYS, SolidWorks Simulation

3. Prototyping-Tools: 3D-Drucker, CNC-Maschinen

4. Materialdatenbanken: MatWeb, CES EduPack

PairGears ist stolz auf seine Fähigkeiten, Konzepte und Designs umzusetzen. Sollten Sie Fragen haben oder weitere Hilfe benötigen, zögern Sie bitte nicht, unseren Ingenieur zu kontaktieren: ben@pairgears.com .